Milling CNC (Excel PMC-10T24)

Dalam dunia fabrikasi mekanik, banyak jenis mesin yang dilibatkan di dalamnya, antara lain : mesin Milling, mesin Turning (bubut), Mesin Gerinda, mesin Drill (bor), dan lain-lain. Kegunaannya yaitu :

1. Mesin Milling : Untuk membuat benda kerja dengan bentuk dasar balok

2. Mesin Turning : Untuk membuat benda kerja dengan bentuk dasar silindris

3. Mesin Drill : Untuk membuat lubang

4. Mesin Gerinda : Untuk menghaluskan permukaan benda kerja dan mencapai kepresisian

Mesin-mesin tersebut berdasarkan sistem operasinya dibagi menjadi 2 yaitu mesin. kenvensional dan mesin CNC. Mesin konvensional adalah mesin dimana pergerakan meja dan cutter dilakukan secara manual, menggunakan tangan melalui sebuah eretan. Mesin CNC adalah mesin (baik itu Milling ataupun Turning atau yang lainnya) dimana pergerakan meja dan cutter dikendalikan oleh suatu program (dengan menggunakan bahasa G-code). Dengan mesin CNC, akurasi dan kecepatan operasional mesin dapat diandalkan.

Dalam artikel ini akan kita bahas teori pengoperasian mesin Milling CNC dengan sistem control FANUC.

Definisi

CNC adalah kependekan dari Computer Numerical Control.

Mesin Milling CNC adalah mesin milling dimana pergerakan meja mesin (sumbu X dan Y) serta spindle (rumah cutter) dikendalikan oleh suatu program. Program tersebut berisi langkah-langkah perintah yang harus dijalankan oleh mesin CNC. Program tersebut bisa dibuat langsung pada mesin CNC (huruf per huruf, angka per angka), yang hasil programnya disebut dengan program NC, atau dibuat menggunakan PC plus software khusus untuk membuat program NC. Program seperti ini disebut dengan CAM. Kelemahan pembuatan program NC dengan cara manual pada mesin CNC adalah waktu yang dibutuhkan sangat lama, akurasi tidak terjamin, mesin tidak bisa digunakan pada saat pembuatan program NC berlangsung, dan banyak lagi.

Sebelum kita memasuki pembahasan tentang mesin CNC, bab pertama yang harus Anda kuasai adalah bab Keselamatan Kerja.

STANDAR KESELAMATAN KERJA

Sebelum mempelajari tentang proses permesinan dengan mesin CNC, maka ada beberapa hal yang perlu diperhatikan untuk menghindarkan hal-hal yang akan mengakibatkan kecelakaan kerja maupun kerusakan mesin.

- Gunakan pakaian kerja yang pas dibadan, jangan terlalu longgar, buang atau rapikan bagian-bagian pakaian yang menjuntai

- Gunakan selalu sepatu keselamatan (safety shoe)

- Gunakan kacamata pelindung ketika berhadapan dengan mesin yag sedang beroperasi

- Jangan terlalu dekat dengan meja mesin di saat Pergantian Tool Otomatis (Auto Tool Change) berlangsung.

- Jangan mengganti tool di magazine tool pada saat mesin beroperasi

- Jangan membersihkan chip, terutama yang berada di meja mesin pada saat mesin beroperasi

- Jangan membuka pintu panel (bagian belakang mesin) pada saat mesin sedang beroperasi

- Jangan menggunakan sumber arus yang cepat berubah seperti arus yang dipakai oleh mesin las di area yang berdekatan dengan mesin CNC.

- Apabila terjadi hal hal yang tidak diinginkan pada saat mesin sedang beroperasi, hentikan mesin segera dengan menekan tombol Emergency Stop.

- Hentikan putaran mesin dan pergerakan meja maupun spindle sebelum memasuki mesin untuk penggantian part mesin, pembersihan, ataupun penyesuaian.

- Matikan mesin sebelum melakukan perbaikan mesin

- Hindarkan sirkuit atau kabel yang terbuka tanpa pengaman.

- Bersihkan dinding taper (miring) pada bagian dalam spindle arbor. Hal ini harus benar benar diperhatikan agar keakurasian pemotongan cutter dapat terjamin

- Perhatikan pencekaman benda kerja. Jika benda kerja di cekam pada fixture ataupun pada meja mesin, pastikan pencekamannya kuat.

- Pengoperasian tombol panel. Jangan menekan tombol ataupun switch dengan memakai sarung tangan

- Jangan menyentuh chips dengan tangan telanjang, gunakan sarung tangan

- Jaga kebersihan lantai di sekitar mesin.

- Pastikan koridor/gang/jalan disekitar mesin bersih dari barang-barang yang menghalangi.

- Ingatkan rekan kerja soal keselamatan kerja dan kebersihan area kerja

- Pastikan hanya operator yang ditunjuk yang boleh mengoperasikan mesin.

- Jangan mengoperasikan mesin, kecuali yakin tidak akan membahayakan diri dan rekan kerja,

- Jangan meletakkan tool dan alat perlengkapan di dalam mesin yang sedang beroperasi.

- Kembalikan tool dan alat ke tempat semula setelah dipakai.

- Jangan menyentuh bagian mesin yang berputar.

- Jangan memposisikan anggota badan pada celah mesin pada saat mesin sedang beroperasi.

- Jangan membersihkan atau melumasi bagian mesin pada saat mesin sedang

- beroperasi.

- Jangan membersihkan bagian mesin yang berputar menggunakan kain lap.

- Jangan melepas label peringatan yang telah ditempelkan di mesin.

- Jangan memakai perhiasan saat mengoperasikan mesin, seperti cincin, gelang, kalung maupun sejenisnya.

- Mengerti, hafal dan paham akan aturan keselamatan kerja

- Biasakan berdoa sebelum bekerja

Pokok bahasan dalam artikel ini dibagi menjadi beberapa bagian :

- Komponen-komponen mesin

- Perawatan mesin

- Tombol-tombol pada Control Panel

1. Komponen-komponen mesin

1.1 Meja mesin

Mesin milling CNC bisa bergerak dalam 2 sumbu yaitu sumbu X dan sumbu Y. Untuk masing-masing sumbunya, meja ini dilengkapi dengan motor penggerak, ball screw plus bearing dan guide way slider untuk akurasi pergerakannya. Untuk pelumasannya, beberapa mesin menggunakan minyak oli dengan jenis dan merk tertentu, dan beberapa mesin menggunakan grease. Pelumasan ini sangat penting untuk menjaga kehalusan pergerakan meja, dan menghindari kerusakan ball screw, bearing atau guide way slider. Untuk itu pemberian pelumas setiap hari wajib dilakukan kecuali mesin tidak digunakan. Meja ini bisa digerakkan secara manual dengan menggunakan handle eretan.

Meja mesin

1.2 Spindle mesin

Spindle mesin merupakan bagian dari mesin yang menjadi rumah cutter. Spindle inilah yang mengatur putaran dan pergerakan cutter pada sumbu Z. Spindle inipun digerakkan oleh motor yang dilengkapi oleh transmisi berupa belting atau kopling. Seperti halnya meja mesin, spindle ini juga bisa digerakkan oleh handle eretan yang sama. Pelumasan untuk spindle ini biasanya ditangani oleh pembuat mesin. Spindle inilah yang memegang arbor cutter dengan batuan udara bertekanan.

Spindle mesin

1.3 Magasin Tool

Satu program NC biasanya menggunakan lebih dari satu tool/cutter dalam satu operasi permesinan. Pertukaran cutter yang satu dengan yang lainnya dilakukan secara otomatis melalui perintah yang tertera pada program. Oleh karena itu harus ada tempat khusus untuk menyimpan tool-tool yang akan digunakan selama proses permesinan.

Magasin Tool adalah tempat peletakkan tool/cutter standby yang akan digunakan dalam satu operasi permesinan. Magasin tersebut memiliki banyak slot untuk banyak tool, antara 8 sampai 24 slot tergantung jenis mesin CNC yang digunakan.

Tool Magazine

1.4 Monitor

Pada bagian depan mesin terdapat monitor yang menampilkan data-data mesin mulai dari setting parameter, posisi koordinat benda, pesan error, dan lain-lain.

Monitor

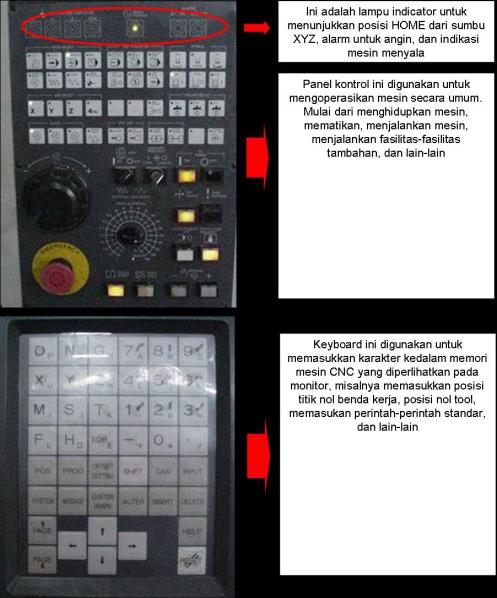

1.5 Panel Control

Panel control adalah kumpulan tombol-tombol panel yang terdapat pada bagian depan mesin dan berfungsi untuk memberikan perintah-perintah khusus pada mesin, seperti memutar spindle, menggerakkan meja, mengubah setting parameter, dan lain-lain. Masing-masing tombol ini harus diketahui dan dipahami betul oleh seorang CNC Setter

Panel kontrol

1.6 Coolant hose

Setiap mesin pasti dilengkapi dengan sistem pendinginan untuk cutter dan benda kerja. Yang paling umum digunakan yaitu air coolant dan udara bertekanan, melalui selang yang dipasang pada blok spindle.

Coolant hose

Ke-enam komponen tersebut harus dipelajari terlebih dahulu dan dipahami sebelum melangkah ke bab berikutnya.

2. Perawatan mesin

Bab ini sangat penting untuk dipahami. Pelajari terlebih dahulu cara merawat mesin dengan benar, baru kemudian belajar cara pengoperasiannya. Bagian-bagian yang harus dirawat antara lain : Kebersihan bodi mesin, Pelumas ball screw meja, pelumas untuk silinder udara pada spindle (apabila ada), saringan udara pada dinding panel belakang, dan lain-lain.

2.1 Pelumas ball screw

Beberapa mesin menggunakan oli sebagai pelumas, pelumas ini biasanya ditampung dalam tabung plastik yang ditempatkan di bagian belakang mesin. Tabung ini dilengkapi dengan sensor yang terhubung dengan mesin yang akan memberikan peringatan apabila jumlah oli sudah tidak mencukupi. Jumlah oli pelumas ini harus di periksa setiap hari dan ditambah apabila perlu . Jenis oli yang bisa digunakan antara lain Vactra Oil no 2, ESSO K68, Shell T68. Beberapa perusahaan menggunakan oli Hidrolik no 32, namun hal ini tidak dianjurkan. Satu hal yang juga sangat penting dilakukan terkait dengan pelumas ball screw ini adalah kepastian terdistribusikannya pelumas ini secara merata ke tempat-tempat yang seharusnya. Pelumas ini di distribusikan dari tabung belakang menuju meja mesin melalui pipa kecil dengan bantuan pompa. Apabila ada measalah dengan sistem distribusi, maka meja aka bergerak tanpa pelumas, akibatnya dalam waktu singkat ball screw akan rusak (aus, terbakar, dll), bearing akan hancur, dan biaya yang dikeluarkan untuk memperbaikinya akan sangat mahal. Pastikan bahwa pelumas terdistribusi dengan benar dengan cara membuka tutup meja secara periodik dan memeriksa apakah pelumas terdistribusi dengan benar. Lakukan pemeriksaan ini sebulan sekali. Gejala awal dari kerusakan ball screw atau bearing dapat dideteksi dari bunyi kasar yang dikeluarkan meja ketika meja digerakkan. Lakukan segera pemeriksaan apabila ini terjadi.

Ball Screw Tabung pelumas

2.2 Pelumas Guide way slider

Mesin Milling CNC memiliki 4 buah Guide way slider, yaitu perangkat yang menyangga semua beban berat meja, dan membawa meja bergerak ke sumbu dan Y. Guide way ini bertanggung jawab atas akurasi pergerakkan meja dan kemulusan gerakannya. Hubungan antara guide way, rel landasan dan meja mesin adalah mutlak sliding fit, tidak diperkenankan adanya kelonggaran sedikitpun. Apabila itu terjadi, maka akurasi pergerakan akan melenceng jauh, dan bearing serta ball screw akan cepat rusak. Untuk menjaga konsistensinya, pergerakan guide way ini juga harus selalu dibantu oleh pelumas. Kebanyakan mesin menyatukan pelumas ini dengan pelumas pada ball screw. Tetapi ada beberapa mesin yang memisahkannya. Untuk tipe mesin ini Anda harus memeriksa distribusi pelumasan juga secara terpisah.

Guide Way Slider

3.3 Pelumas untuk Silinder udara bertekanan pada proses ATC (Auto Tool Change)

Pada proses ganti tool secara otomatis, mesin menggunakan pneumatic cylinder yang dibantu udara bertekanan (angin) sebagai tenaganya. Udara bertekanan itu mendorong poros yang ada didalam Cylinder yang pada gilirannya akan mendorong tuas pada magasin untuk mengeluarkan tool. Untuk cylinder inipun dibutuhkan pelumas yang harus selalu kita periksa kecukupannya. Pelumas ini biasanya diletakkan pada tabung plastik kecil yang diletakkan di depan cylindernya. Meskipun pelumas untuk cylinder ini sangat awet, bisa bertahan sampai bertahun-tahun tanpa harus ditambah, tetapi pemeriksaan secara periodik tetap harus dilakukan untuk mengantisipasi kebocoran. Jenis pelumas untuk cylinder ini bisa menggunakan oli hidrolik no.32, oli yang sama yang biasa digunakan pada mesin jahit.

Pelumas ATC Pneumatic Cylinder

3.4 Saringan udara panel belakang mesin.

Pada bagian belakang mesin terdapat panel tempat menyimpan perangkat keras mesin tersebut. Panel tersebut berisi kartu pengatur (untuk spindle, motor servo, amplifier), relay dan lain-lain. Pada saat mesin dihidupkan, hal ini akan meningkatkan suhu pada ruangan dalam, oleh karena itu pada pintu panel belakang biasanya dipasang satu exhaust fan yang menarik udara luar ke dalam ruangan panel selama mesin di hidupkan. Pada pintu fan ini di pasang filter mat untuk menyaring debu yang ikut tertarik, dan filter ini akan cepat sekali kotor tertutup debu (tergantung dari lingkungan ruangan mesin ditempatkan). Apabila filter ini tersumbat debu, fan akan gagal mendinginkan ruangan panel, dan akibatnya hardware dalam ruangan panel akan mengalami overheat dan mengalami kerusakan. Bersihkan filter fan pada pintu ruangan panel belakang SETIAP HARI.

Saringan udara panel masin

3.5 Tangki Coolant

Setiap mesin memiliki tangki khusus untuk penampungan coolant (pendingin) dengan kapasitas yang berbeda-beda, berkisar antara 200 hingga 700-an liter air, tergantung dari ukuran mesin. Alur yang terjadi pada proses pendinginan benda kerja oleh coolant adalah sebagai berikut : coolant pada tangki ditarik oleh pompa menuju inlet yang terpasang pada (biasanya blok spindle mesin) melalui selang fleksible. Inlet akan mengeluarkan coolant ke arah benda kerja atau tool (tergantung arah yang dinginkan operator) dengan kapasitas semburan yang bisa di atur. Coolant tersebut kemudian akan mengalir kembali ke dalam tangki coolant yang berada di bagian bawah mesin. Pada saat coolant kembali mengalir ke tangki penampungan, chip yang halus akan ikut terbawa masuk karena ukurannya yang kecil sehingga bisa masuk ke celah yang kecil dan berbobot cukup ringan sehingga mudah terbawa arus coolant. Tumpukan chip halus pada tangki coolant dalam jumlah banyak akan mengakibatkan tersumbatnya saluran keluar dari tangki menuju selang, dan akibatnya coolant tidak akan keluar dari inlet. Permesinan pada material logam HARUS SELALU MENGGUNAKAN COOLANT. Bersihkan tangki secara periodik (2 minggu sekali atau sebulan sekali, tergantung dari produktifitas mesin dan jenis material yang digunakan).

Tanki Coolant

Selain perawatan rutin komponen di atas, kebersihan bodi mesin secara keseluruhan harus dijaga SETIAP HARI KERJA tanpa kecuali.

3. Tombol pada panel control

Panel kontrol adalah pusat pemerintahan dari mesin CNC. Dari panel kontrol inilah semua perintah pergerakan mesin dikeluarkan. Setiap Setter mutlak harus memahami semua fungsi dari panel kontrol.

Panel Kontrol